Dàn Giáo Nêm

Dàn giáo nêm ngày nay là một phần không thể thiếu...

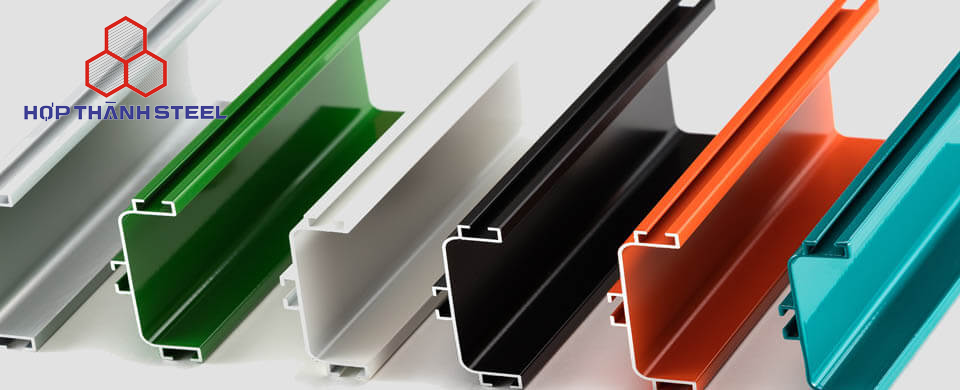

Công nghệ sơn tĩnh điện thường được áp dụng cho trường hợp sơn một lớp nhằm để bảo vệ vât liệu khỏi sự tấn công của các tác nhân bên ngoài. Công nghệ sơn tạo ra phát thải ít hơn so với các công nghệ khác. Ưu thế chính của phương pháp sơn tĩnh điện là không dùng các hợp chất hữu cơ dễ bay hơi (VOC) và vì thế mà không cần đến các thiết bị phân hủy VOC tốn kém như lò thiêu hoặc các thiết bị hấp thụ carbon.

QUY TRÌNH PHUN SƠN TĨNH ĐIỆN

+ Bước 1: Chuẩn bị/xử lý bề mặt trước khi sơn

Nhằm đảo bảo tạo cho bột sơn có độ bám dính tốt hơn, các vật liệu sơn cần phải được qua một quy trình xử lý bề mặt vật liệu trước khi tới công đoạn sơn trực tiếp. Tại bước này, các tạp chất trên vật liệu sẽ được loại bỏ như rỉ sét, dầu mỡ, chất bẩn và các tạp chất hữu cơ khác. Ngoài ra, công đoạn này còn giúp cho bề mặt vật liệu được "kích thích" tiếp xúc với sơn được tốt hơn. Thông thường người ta sẽ dùng phương pháp xử lý bề mặt bằng những hóa chất chuyên dụng.

Hệ thống xử lý bề mặt bằng hóa chất bao gồm các bể sau:

Những bể này thường được xây bằng xi măng và được phủ nhựa composite chống ăn mòn. Các loại hóa chất được kiểm tra thường xuyên mỗi ngày một lần nhằm đảm bảo đủ tiêu chuẩn, nồng độ.

Các mẻ sơn được phân chia theo chất liệu, màu sắc và đơn hàng. Sau đó được đưa vào lưới thép không rỉ, sau đó chúng được nhúng vào bể xử lý bề mặt. Trong thời gian ngâm sản phẩm trong bể hóa chất sẽ tùy thuộc vào chất liệu của vật liệu sơn và sản phẩm phải được nâng lên và hạ xuống ít nhất 2-3 lần.

Sản phẩm sau khi xử lý bề mặt sẽ được đưa vào lò sấy khô. Tại đây, vật liệu sơn được sấy ở nhiệt độ tối đa là 120oC và trong 10-15 phút. Lò sấy khô sản phẩm có chức năng sấy khô hơi nước để nhanh chóng đưa sản phẩm vào sơn. Thông thường lò sấy có dạng hình khối. Sản phẩm được treo trên xe gòng và đẩy vào lò. Lò có nguồn nhiệt chính bằng bếp hồng ngoại tuyến hoặc Burner, nguyên liệu đốt là Gas.

+ Bước 2: Phun sơn tính điện

Buồng phun sơn còn đóng một vai trò quan trọng là thu hồi lượng bột sơn dư, bột sơn thu hồi được trộn thêm vào bột sơn mới để tái sử dụng. Phần thu hồi này là đặc tính kinh tế ưu việt của sơn tĩnh điện mà chúng tôi đã nhắc đến bên trên.

Để tiến hành quá trình phun sơn tĩnh điện tất cả những sản phẩm trước khi treo lên băng tải. Dùng khí nén xịt sạch bề mặt sản phẩm. Hướng xịt bụi phải quay ra ngoài, không hướng vào mặt người khác hoặc quay vào phòng sơn.

Kiểm tra thiết bị phun: súng sơn, vòi phun, điện, hơi, tiếp mát, quạt hút buồng phun, đèn chiếu sáng,... trước khi tiến hành phun sơn. Tay súng sơn (GUN) luôn luôn Vuông góc với vật cần sơn, khoảng cách từ súng sơn tới vật cần sơn: 10-15 cm đối với phun tay, 20-25 cm đối với súng phun tự động. Đối với phun sơn thủ côn (phun tay): Sơn góc cạnh trước, sơn mặt phẳng sau; Sơn phía dưới trước, sơn phía trên sau.

+ Bước 3: Sấy sơn

Sau khi phun sơn, sản phẩm được đưa vào lò sấy. Nhiệt độ sấy: 180 độ C – 200 độ C trong 10 phút. Lò có nguồn nhiệt chính bằng bếp hồng ngoại tuyến hoặc Burner với nguyên liệu đốt là khí Gas.

+ Bước 4: Kiểm tra, đóng gói sản phẩm

Bằng việc bố trí hệ thống sơn tĩnh điện hợp lý, đúng khoa học trên mặt bằng nhà xưởng, công việc kiểm tra đóng gói sẽ thuận tiện hơn. Đặc biệt với các hệ thống gia công sơn tĩnh điện có công suất lớn và tính tự động hóa cao, việc bố trí mặt bằng hợp lý sẽ nâng cao công suất vận hành, tiết kiệm tối đa diện tích sản xuất.

Đóng gói: Xác định cách đóng gói trước khi đóng, Chỉ đóng gói những sản phẩm đạt tiêu chuẩn. Công việc kiểm tra và đóng gói thành phẩm tùy vào từng loại mặt hàng và nhu cầu thực tế. Tuy nhiên vấn đề quan trọng nhất ở đây là bố trí mặt bằng cho các hệ thống sơn tĩnh điện có công suất lớn.

ƯU ĐIỂM CỦA CÔNG NGHỆ SƠN TĨNH ĐIỆN

a. Về kinh tế

Quy trình sơn tĩnh điện dễ dàng tự động hoá tiết kiệm được chi phí nhân công. (dùng hệ thống phun sơn bằng súng tự động). Với 99% lượng sơn tĩnh điện được sử dụng triệt để (bột sơn dư trong quá trình phun sơn tĩnh điện được thu hồi để sử dụng lại).

Không cần sơn lót

Làm sạch dễ dàng những khu vực bị ảnh hưởng khi phun sơn hay do phun sơn không đạt yêu cầu.

Tiết kiệm thời gian hoàn thành sản phẩm

b. Về đặc tính sử dụng

Dễ dàng vệ sinh khi bột sơn bám lên người thực hiện thao tác hoặc các thiết bị khác mà không cần dùng bất cứ loại dung môi nào như đối với sơn nước.

Không sử dụng dung môi: không gây ô nhiễm môi trường

Ứng dụng được trong nhiều lĩnh vực công nghiệp khác nhau (công nghiệp hàng không, công nghiệp hàng hải, công nghiệp xây dựng…)

c. Về chất lượng